今回はグリースアップの方法について解説していく。

目次

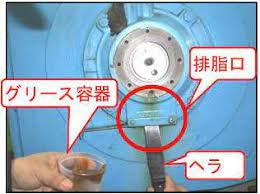

3-1.グリース排出口を開けて、排出口の劣化グリースを除去する

1.グリースとは?

グリースとは半固体状の潤滑剤で機器の主軸の摺動部や軸受けの潤滑に用いられる。機器の摺動部や軸受けはたえず摩擦が生じているため、グリースには摩擦による焼き付きや温度上昇を抑える目的がある。

一般的にグリース潤滑は、高い荷重がかかる機器や、低い速度で回転する機械の潤滑に用いられ、軸受やベアリングに使用されたり、接触面が動くために潤滑剤の膜の付着を保つのが難しい摺動面に使用される。

グリース潤滑は、潤滑部にグリースを充填することで、一度グリースを充填してしまえば長期間補給を必要とせず、比較的容易な構造でグリースを密封することができる。

しかし、高温になる部分や水気の多い環境はグリースの劣化が早く潤滑性能が著しく低下する為、こまめにグリースの入れ替えを行うこと。

2.グリースアップの方法の解説

グリースアップをする場所には必ず、グリースニップルがある。ここにグリースガンをあてて、グリースを注入してく。

3.指定されたグリースを準備する

グリースは、潤滑油と違い半固体状の為、当然潤滑油に比べて、粘土が非常に高く、低回転の器機や高い荷重がかかる機器に用いられる。

なので、もし種類の違った、粘土の低いグリースを使ったり、水気の多い場所で、耐水性の弱い潤滑剤を使うと、グリースの劣化や、潤滑不足になり、最悪機器の破損につながる可能性がある。

こうしたことから、必ず指定された粘土や性状の潤滑油を入れること。

基本的に機器の取り扱い説明書に各メーカー(ブランド)ごとに対応した指定の潤滑油の種類や粘土、規定量が記載されているので確認すること。

また、工場等の器機の多い場所では、潤滑油の管理台帳等を作成し、一覧表を作っておくことで容易に潤滑油の種類を確認することができるのでお勧めだ。

3-1.グリース排出口を開けて、排出口の劣化グリースを除去する

出典:https://www.maff.go.jp/kanto/nouson/sekkei/kokuei/tonecho/stock/attach/pdf/01-7.pdf

まず、グリースを入れる前にグリース排出口を清掃する。清掃の目的は排出口を清掃せずに新しいグリースを注入すると、グリースの過投入になり発熱や、異音の原因になる。

また、グリースの鉄分や性状を測定したい場合、古いグリースとまざってしまうと、軸受け内にたまっていた、本来のグリースの性状を知ることができなくなる。

それと、グリース排出口を清掃する際は必ず、竹べらやプラスチックのへらを使うこと。

直接手で触れて回転機に巻き込まれたらただでは済まない。

とても危険なので、必ず専用の工具を使って古いグリスを取り除こう。

3-2.グリースニップルを清掃する

グリースは粘着性が強い為、グリースニップルに汚れが付着していることもよくある。

汚れが付いたまま、グリースアップしてしまうと機器の内部に汚れや異物が混入してしまい、軸受けの故障の原因になる。

グリースアップ前には必ずグリースニップルを清掃しよう。

3-3.グリースガンをニップルに差し込む

出典:http://www.ponpuyasan.com/shopdetail/021002000009/

図のようにグリースガンには先の硬いものと柔らかいホース上の物がある。

グリースガンの先の硬いもの

先が硬いものは先端とグリースニップルを合わせて軽く力を入れて、グリースガンの先端とグリースニップルを固定する。

ここでの注意ポイントはグリースガンをニップルに固定させる際、力を入れすぎないこと。

力を入れすぎると、グリースニップルが破損する恐れがある。

グリースガンの先が柔らかいホース上の物

このタイプのグリースガンは、先の硬いものと違い力を伝えて、グリースガンの先端をニップルに固定することはできない。

その代わり、このタイプのグリースガンの先端にはねじ込み式の固定ジグがついているので、ネジを緩めた後にグリースガンの先端をニップルに固定し、ねじ込みをねじ込むとグリースニップルからグリースガンの先端が離れなくなる。

3-4.グリスを規定量を補給する

まず、グリスの規定量を取扱説明書やℳにゅある、潤滑油管理台帳で確認する。

そのご、1秒間に1ショットずつゆっくりとグリスを注入していく。

いきなり大量のグリスを注入するグリスがなじむまでの間、グリース過多となり発熱や異音が生じ、軸受け等の破損の原因になるので十分注意すること。

時々聴診棒等で自軸受けの音を聞き、異常がないことを確認しながらグリースを注入しよう。

3-5.排出口から劣化グリースが出ていることを確認する

グリースの注入を開始したら、全グリース注入数量の30%程度の量でいったんグリースの注入をやめて、グリースが排出されていることを確認する。

排出が無い場合、誤ったグリースニップルに補油しているか、軸受等のシール機構が破損し、機器内部にグリースが入り込んでいる可能性がある。

グリースが排出されるまです5分程度待つこと。

基本的に大型な機器になればなるほど、グリースの排出には時間がかかる。

あまりにもグリースが排出されない場合は、作業を中断し、精密診断等を依頼しよう。

3-6.グリース排出口を閉める

グリースを規定量注入し終えたら、排出口を閉める。

きちんと閉めないと虫や異物の混入や雨水が入り機器が破損する可能性がある。

3-7.異常発熱、異音が無いか確認する

グリースアップが完了したら、機器や軸受けに異常な発熱や異音が無いことを確認する。

あらかじめグリースアップ前の軸受け温度や振動値を図っておくのも有効だ。

数値をもって、比較することができる。